ルノー小平 セールスアドバイザーの安田です。

前回、ディエップ工場の概要をお伝えしましたが、いよいよ、ディエップ工場の中へ!

生産は「塗装→インテリア→エクステリア→エンジン」といった具合に進められます。

まずは、塗装ブースから。ちょうど塗装ブースは休憩時間に入ってしまっていましたが、

完了した車が次々と並んで作業が進んでいます。

通常、バンパーやリアスポイラー等は部品サプライヤーが塗装を済ませ、

供給されたものをボディに組み付けていくのですが、

ディエップ工場ではリアスポイラーやバンパー、ドアなどを付けたまま1台分まるまる塗装。

これは、ディエップ工場が低温(約80℃)で塗装を焼き付けられるブースを持っているから。

金属以外の変形してしまいそうな部品も同じ環境で塗る事が出来るので、

ボディ全体の色がとても綺麗で統一感が出ます。

(通常は約150℃の高温で一気に焼き付けをするそうです。)

つぎにインテリア・エクステリア部品の取り付け。

ダッシュボードをこの機械(真ん中の黄色いもの)でつかみ、ボディの中に入れ、

それぞれの部品を取り付け、ネジ止めをしていきます。

色々な工程がありますが、通常の機械作業ですと、1工程の作業時間は約1分ほどのようですが、

ディエップ工場では手作業で、1人約17分の作業時間が与えられます。

人がしっかりと1つ1つ丁寧に組み上げていく・・・これもルノースポールの味ですね。

因みに、組み上げたものは各工程ごとに『UET』と言う、チェック部門でチェックをするとの事。

そこで修正が必要な箇所があれば、その時すぐに修正をして次の工程に送るそうです。

これにより、最終チェック(完成検査)の段階で時間短縮が出来たり、

それぞれの工程部署へ車両を戻す事が少なくて済むそうです。

最後に心臓部、エンジンの積み込み。

このエンジン、実は日本で作ったものをディエップ工場に送り、専用のヘッドユニットや

ターボチェージャーはディエップで取り付けをしています。

タイヤを組み付け(もちろん、手作業です。)、チェック工程を終了したらいよいよ出荷。

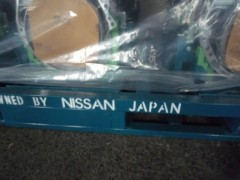

この日は殆どが日本向けの車両を生産していました。

フロントバンパーやリアゲートに付くエンブレムなど、日本特有のものがありますからね。

バンパーに『日本用』と分かるようにきちんと貼り付けてあります。

今、ディエップで作ってるって事は、この車が日本に来るのは来年1月~2月頃かなぁ。

長旅です・・・。

いかがでしたか?

ディエップ工場でのルーテシアR.S.の生産。

小規模工場だから出来る作り方、こだわり方がそこにはありました。

次回はルノーテクノセンターでのルノーデザインのお話を。